Badania warunków technologicznych zgrzewania rezystancyjnego z klejeniem blach stalowych z powłokami

w zgrzewarkę PMS 14-6MF

Łączenie nierozłączne z użyciem techniki zgrzewania jest szeroko stosowane w różnych gałęziach przemysłu, począwszy od produkcji samochodów, przez artykuły gospodarstwa domowego, a na elektronice i łączeniu baterii skończywszy. Komplementarnie z łączeniem konstrukcji stalowych stosuje się technikę klejenia.

Celem badań przeprowadzonych w naszym instytucie było sprawdzenie wpływu warunków zgrzewania oraz klejenia na proces tworzenia połączeń hybrydowych: zgrzewanie rezystancyjne – klejenie materiałów stalowych o podwyższonej wytrzymałości z powłokami ochronnymi.

Łączenie hybrydowe, w porównaniu ze zgrzewaniem, ma liczne korzyści, a są to m.in.: zmniejszenie koncentracji naprężeń w złączu, zwiększenie wytrzymałości połączeń oraz sztywności, poprawa szczelności oraz polepszenie zdolności do tłumienia drgań. Natomiast w porównaniu ze złączami klejowymi, połączenia hybrydowe są bardziej odporne na podwyższoną temperaturę oraz procesy starzenia.

Badania technologiczne obejmowały następujące procesy łączenia:

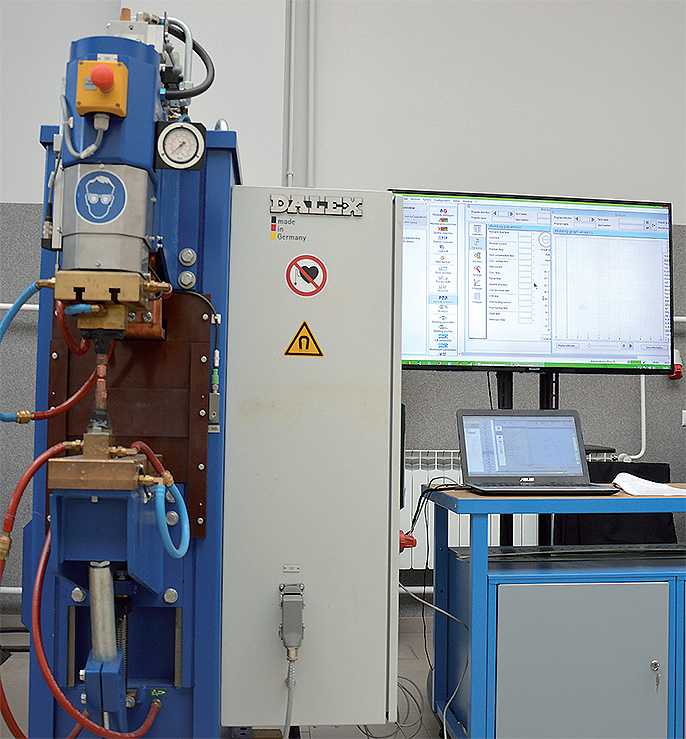

- zgrzewanie rezystancyjne punktowe blach stalowych w gatunku HC340LA o grubości 1,25 mm z powłoką ochronną dwuwarstwową o grubości 7 μm,

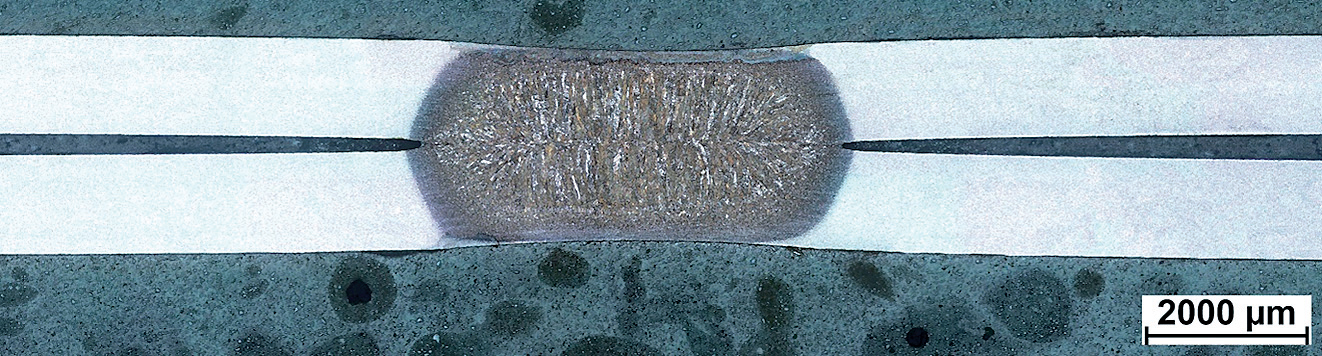

- zgrzewanie rezystancyjne punktowe blach stalowych w gatunku 22MnB5 AS60/60 o grubości 1,2 mm z powłoką ochronną AlSI o grubości 10 μm,

- klejenie z użyciem kleju epoksydowego jednoskładnikowego Betamate 1480v203,

- łączenie hybrydowe: zgrzewanie rezystancyjne punktowe – klejenie blach stalowych w gatunku: HC340LA i 22MnB5, z użyciem kleju Betamate 1480v203, za pomocą techniki weld-through.

Próby zgrzewania przeprowadzono na stanowisku wyposażonym w zgrzewarkę inwertorową typu PMS 14-6MF o częstotliwości 1000 Hz, mocy znamionowej 250 kVA, maksymalnym prądzie zwarcia 50 kA oraz sile docisku elektrod do 1200 daN.

Zbadano możliwość zgrzewania w konfiguracji jednoimiennej blach w gat. HC340LA o grubości 1,25 mm z powłoką ochronną organiczną oraz 22MnB5 o grubości 1,2 mm z powłoką AlSi. Do zgrzewania stali HC340LA zastosowano zgrzewanie z użyciem prostego programu zgrzewania ze stałą siłą docisku oraz jednym impulsem prądowym, natomiast stal 22MnB5 zgrzewano z użyciem programu z dodatkowymi impulsami prądowymi. Badania procesu zgrzewania wykonywano z użyciem elektrod z materiału A2/2 (CuCrZr), wg PN-EN ISO 5182:2009, o średnicy części roboczej 6 mm.

Do klejenia blach stalowych użyto kleju epoksydowego jednoskładnikowego Betamate 1480v203, przeznaczonego do zastosowań w przemyśle samochodowym. Warstwę kleju nakładano na próbki z blachy w następujących stanach przygotowania powierzchni:

- w stanie dostawy – stal HC340LA,

- w stanie po obróbce cieplnej – stal 22MnB5,

- po oczyszczeniu alkoholem izopropylowym – stal HC340LA i 22MnB5

- szorstkowane i trawione kwasem ortofosforowym – stal 22MnB5.

Proces łączenia hybrydowego polegał na naniesieniu na próbki stalowe warstwy kleju epoksydowego jednoskładnikowego Betamate 1480v203, a następnie przeprowadzeniu zgrzewania rezystancyjnego punktowego. Po naniesieniu kleju oraz korekcji wielkości zakładki złącza były zgrzewane, a następnie utwardzane w piecu, w temperaturze 180°C, w czasie 40 min.

Dla zgrzewania złączy hybrydowych czas docisku wstępnego był wydłużany 3-krotnie (do wartości 3000 ms) w stosunku do technologii zgrzewania.

Jakość złączy hybrydowych oceniano na podstawie analizy przebiegu procesu zgrzewania, wyników prób ścinania oraz badań metalograficznych mikroskopowych.

ze stali HC340LA ZE50/50 Granocoat ZE. Powiększenie: 50x

|

ze stali 22MnB5 AS60/60, zgrzewanie punktowe programem wieloimpulsowym (wartość prądu impulsów dodatkowych wynosiła 12 kA). Powiększenie: 50x

|

Badania wykazały, że zastosowanie technologii hybrydowej: klejenie + zgrzewanie do łączenia blach stalowych z powłokami ochronnymi powoduje zwiększenie wytrzymałości tych połączeń w porównaniu z połączeniami zgrzewanymi i klejonymi. W przypadku łączenia technologią hybrydową blach ze stali w gatunku 22MnB5 z powłoką AlSi wartość siły ścinania wzrosła o 67% w porównaniu z technologią klejenia, i o 375% w porównaniu ze zgrzewaniem wieloimpulsowym. W przypadku łączenia technologią hybrydową blach ze stali w gatunku HC340LA z powłoką dwuwarstwową organiczną ZE50/50 Granocoat ZE wartość siły ścinania wzrosła o 274% w porównaniu ze zgrzewaniem i o 6% w porównaniu z technologią klejenia. Badania wykazały, że przy klejeniu i przy technologii hybrydowej: klejenie+ zgrzewanie, zastosowanie różnych sposobów przygotowania powierzchni nie wpływa w sposób znaczący na zwiększenie wytrzymałości złączy. W badaniach wytrzymałości złączy klejonych i złączy hybrydowych – klejonych i zgrzewanych blach w gatunku HC340LA, warstwa kleju ulegała zniszczeniu w sposób adhezyjny, czyli najsłabszym miejscem łączenia była powierzchnia przylegania kleju do łączonych materiałów stalowych. Nie następowało oderwanie powłok ochronnych od blach. W badaniach wytrzymałości złączy klejonych oraz złączy klejonych i zgrzewanych blach w gatunku 22MnB5 z powłoką AlSi warstwa kleju miała wyższą wytrzymałość niż siła adhezji powłoki ochronnej do blachy; następowało oddzielenie powłoki ochronnej AlSi od blachy.

Wyniki badań przedstawiono w Biuletynie Instytutu Spawalnictwa Nr 5/2021