Zgrzewanie tarciowe wysokoobrotowe jako innowacyjna technologia łączenia elementów elektrozaworów ze stali w gatunkach 11SMnpb37 oraz 11SMn37

W celu spełnienia wymagań branży motoryzacyjnej konieczne jest wielozadaniowe centrum obróbcze do produkcji elementów elektrozaworów, wykorzystujące innowacyjną technologię zgrzewania oraz toczenia na sucho. Do nowoczesnych technologii można zaliczyć zgrzewanie tarciowe wysokoobrotowe HSFW (z ang. High Speed Friction Welding). Ta metoda zgrzewania, wykorzystana do łączenia elementów elektrozaworów, jest skuteczną alternatywą dla procesu lutowania. Zastosowanie technologii HSFW pozwala wykonywać połączenia w sposób szybki, ekonomiczny oraz powtarzalny, przy zachowaniu odpowiednich warunków użytkowych powstałych złączy. Zgrzewanie tarciowe wysokoobrotowe jest procesem spajania w stanie stałym i stanowi przykład wykorzystania ciepła tarcia wydzielającego się w trakcie procesu technologicznego. Dostępne na rynku zgrzewarki tarciowe wysokoobrotowe umożliwiają zgrzewanie z prędkościami obrotowymi dochodzącymi do ok. 24 000 obr./min. Zastosowanie tak dużych prędkości obrotowych powoduje, że w znaczny sposób zmieniają się warunki łączenia w porównaniu z konwencjonalnymi technologiami zgrzewania tarciowego. Powinny one być dobierane w zależności od rodzaju i wymiarów zgrzewanych elementów. Zarówno ciśnienie docisku tarcia oraz prędkość obrotowa jak i czas tarcia wpływają na szybkość nagrzewania powierzchni styku tarciowego, głębokość oddziaływania ciśnień tarcia, prędkość skracania się elementów oraz szerokość strefy wpływu ciepła w złączu. Warunki te wpływają na jakość uzyskanego połączenia. Dla wielu rodzajów zgrzewanych materiałów ze stali węglowych, stopowych, a także metali nieżelaznych można dobrać właściwe parametry zgrzewania, uwzględniające zarówno wymiary zgrzewanych elementów jak i parametry zgrzewarki tarciowej.

W ramach współpracy firmy Zannini Poland i Sieć Badawcza Łukasiewicz – Instytutu Spawalnictwa w realizacji projektu badawczego w konkursie INNOMOTO, na podstawie licznych badań technologii HSFW, opracowano warunki technologiczne do zgrzewania elementów elektrozaworów wykonanych z dwóch gatunków stali automatowej, tj. 11SMnPb37 i 11SMn37.

Prace badawcze dotyczące możliwości zastosowania zgrzewania HSFW do łączenia elementów elektrozaworów przeprowadzono dla elementów o średnicy 13 mm, wykonanych ze stali automatowych w gatunkach 11SMnPb37 oraz 11SMn37.

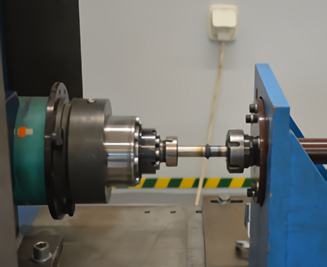

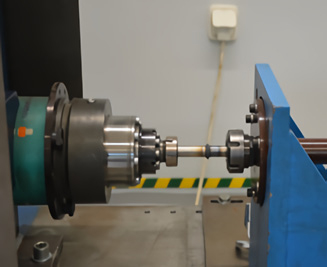

Badania technologii zgrzewania tarciowego wysokoobrotowego HSFW prowadzono na zgrzewarce tarciowej wysokoobrotowej RSM 400 firmy Harms & Wende.

| a) |  |

b) |  |

| Rys. 1. Stanowisko do zgrzewania wysokoobrotowego HSFW zastosowane do badań: a) zgrzewarka wysokoobrotowa RSM 400 firmy Harms &Wende wraz z oprzyrządowaniem do rejestracji parametrów zgrzewania, b) elementy zgrzewanie zamocowane w uchwytach |

|||

Badania zgrzewania tarciowego HSFW złączy jednoimiennych ze stali automatowej 11SMnPb37 oraz stali 11SMn37 prowadzono z zastosowaniem czterech różnych zestawów parametrów, przedstawionych w tablicy 1. Elementy elektrozaworów przygotowano do zgrzewania przez ich ukosowanie na brzegach w celu zmniejszenia oporu tarcia w początkowej fazie zgrzewania.

| Parametr zgrzewania | Zestaw nr 1 | Zestaw nr 2 | Zestaw nr 3 | Zestaw nr 4 |

| Prędkość obrotowa: Vn, obr./min |

20 000 | 20 000 | 20 000 | 20 000 |

| Ciśnienie docisku tarcia, Ft, bar |

3,0 | 4,0 | 5,0 | 5,0 |

| Ciśnienie docisku spęczania, Fs, bar | 6,0 | 6,0 | 6,0 | 6,0 |

| Czas tarcia, tt, s | 4,0 | 4,0 | 4,0 | 6,0 |

| Czas spęczania, ts, s | 4,0 | 4,0 | 4,0 | 5,0 |

Tablica 1. Zestawy parametrów zgrzewania HSFW elementów ze stali w gatunkach 11SMnPb37 oraz 11SMn37

|

|

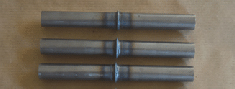

| Rys. 3. Przykładowe złącza zgrzewane ze stali 11SMnPb37. Parametry zgrzewania: prędkość obrotowa Vn = 20 000 obr./min, ciśnienie docisku tarcia Ft = 3,0 bary, ciśnienie docisku spęczania Fs = 6,0 barów, czas tarcia tt = 4,0 s, czas spęczania ts = 4,0 s |

Rys. 4. Przykładowe złącza zgrzewane ze stali 11SMn37. Parametry zgrzewania: prędkość obrotowa Vn = 20 000 obr./min, ciśnienie docisku tarcia Ft = 4,0 bary, ciśnienie docisku spęczania Fs = 6,0 barów, czas tarcia tt = 4,0 s, czas spęczania ts = 4,0 s |

Dla wszystkich badanych złączy zgrzewanych, wykonanych z połączenia metodą HSFW elementów elektrozaworów ze stali w gatunkach 11SMnPb37 i 11SMn37, przeprowadzono badania wytrzymałości złączy na rozciąganie. Badania wykazały, że wzrost ciśnienia docisku tarcia Ft, wydłużenie czasu tarcia tt, czasu spęczania ts prowadzą do zwiększenia wytrzymałości na rozciąganie złączy.

Po próbach technologicznych zgrzewania złącza poddano próbie zginania. Przed pro-wadzeniem próby zginania założono, że minimalny kąt zginania, który decyduje o przydatności złącza, to 10°. Analiza wyników badań wykazała, że wzrost ciśnienia docisku tarcia, wydłużenie czasu zgrzewania oraz czasu tarcia powodują zwiększenie średniego kąta zgięcia złączy zgrzewanych.

Dla wybranych złączy zgrzewanych ze stali w gatunku 11SMnPb37, wykonanych za pomocą technologii HSFW, wykonano badania metalograficzne makro- i mikroskopowe struktury złącza.

Na podstawie prób technologicznych oraz wyników badań sformułowano następujące wnioski:

- technologia zgrzewania tarciowego wysokoobrotowego HSFW jest obecnie najefektywniejszą technologią spajania elementów elektrozaworów wykonanych ze stali automatowej gatunków 11SMnPb37 i 11SMn37, zapewniającą odpowiednie własności użytkowe powstałych złączy;

- wyniki przeprowadzonych badań wskazują, że poprawnie dobrano parametry procesu zgrzewania tarciowego wysokoobrotowego HSFW. Powstałe złącza cechują się wysoką i powtarzalną jakością;

- technologia HSFW jest lepsza do zgrzewania elementów ze stali w gatunku11SMnPb37 niż elementów ze stali 11SMn37. W przypadku złączy ze stali 11SMnPb37 osiągano większe kąty zgięcia podczas prób na zginanie. Wytrzymałości na rozciąganie złączy ze stali 11SMnPb37 oraz 11SMn37 były zbliżone.