Lutowanie wiązką elektronów na przykładzie stali austenitycznej odpornej na korozję – AISI 304

Rozwój przemysłu wymaga obecnie wykonywania połączeń z materiałów znacznie różniących się właściwościami fizykochemicznymi. W niektórych przypadkach łączenie tych materiałów stwarza jednak wiele problemów. Efekty źle dobranych parametrów to pojawienie się nadmiernych naprężeń oraz pęknięć, a złącza mogą charakteryzować się wysoką kruchością. Aby temu zapobiec stosuje się technologię lutowania, w której podczas łączenia występuje stosunkowo niska temperatura, co wpływa na zmniejszenie ilości wprowadzonego ciepła, a tym samym na ograniczenie niekorzystnych zmian strukturalnych i odkształceń. Jednocześnie lutowanie jest technologią umożliwiającą tworzenie połączeń z materiałów różnoimiennych, trudnych lub niemożliwych do połączenia innymi metodami.

Zastosowanie w procesie lutowania wiązki elektronów umożliwia kontrolę ilości ciepła wprowadzonego do łączonych elementów. Prowadzenie procesu w warunkach wysokiej próżni zapewnia nie tylko dużą precyzję wykonania, lecz także ogranicza tworzenie się tlenków na powierzchni lutowanych materiałów, poprawiając zwilżalność lutu, co wpływa na dobrą jakość lutowanych połączeń. Należy jednak pamiętać, że metoda ta nie nadaje się do łączenia metali i ich stopów zawierających łatwo parujące składniki w próżni (m.in. cynk, fosfor).

W przeprowadzonych badaniach skupiono się na sprawdzeniu możliwości zastosowania wiązki elektronów w procesie lutowania stali AISI 304. W trakcie badań dokonano doboru i optymalizacji parametrów lutowania wiązką elektronów złączy wykonanych ze stali odpornej na korozję. Określono wpływ rodzaju spoiwa oraz podstawowych parametrów lutowania wiązką elektronów na geometrię i jakość otrzymanych złączy. Podczas badań opracowano również warunki technologiczne lutowania elektronowego elementów wykonanych z blach stalowych, zapewniających najlepszą jakość oraz właściwości wytrzymałościowe połączeń.

Zakres badań obejmował:

- dobór materiałów dodatkowych i przeprowadzenie prób lutowania przy użyciu wiązki elektronów,

- badanie jakości oraz wytrzymałości otrzymanych złączy,

- określenie warunków i parametrów technologicznych zapewniających optymalną jakość i właściwości wytrzymałościowe połączeń, opracowanie technologii lutowania blach przy użyciu wiązki elektronów.

W pierwszym etapie badań przeprowadzono analizę możliwości zastosowania procesu lutowania przy użyciu wiązki elektronów. Do badań pobrano stal gatunku X5CrNi18-10-1.4301 (AISI 304), w postaci blach o wymiarach ok. 150 × 50 × 1,5 mm. W celu pełniejszej identyfikacji zastosowanych materiałów przeprowadzono analizę składu chemicznego podstawowego materiału. Analizę składu chemicznego przeprowadzono na emisyjnym spektrometrze iskrowym Q4 TASMAN firmy Bruker.

Lutowanie prowadzono przy zastosowaniu spoiw zestawionych w tablicy 1.

|

Gat. lutu |

Zawartość pierwiastków, % wag. |

Temperatura solidus, °C |

||||||

|

Ag |

Cu |

Zn |

Mn |

Ni |

Sn |

Ni |

||

|

Ag 449 |

49,0 |

16,0 |

23 |

7,5 |

4,5 |

- |

- |

680 |

|

Ag 272 |

72,0 |

28,0 |

- |

- |

- |

- |

- |

780 |

|

Ag 463 |

63,0 |

28,5 |

- |

- |

- |

6,0 |

2,5 |

690 |

|

Cu 773 |

- |

48,0 |

- |

<0,1 |

10,0 |

- |

- |

890 |

|

Cu 595 |

- |

71,5 |

- |

12,0 |

2,0 |

- |

- |

965 |

Tablica 1. Zestawienie spoiw zastosowanych do badań (wg PN-EN 17672:2016-12)

Dodatkowe materiały były dostarczone w postaci taśmy o grubości w zakresie od 0,2 do 0,5 mm. Przed procesem lutowania wszystkie próbki oczyszczono i odtłuszczono przy użyciu acetonu (nie trawiono). Proces lutowania prowadzono w wysokiej próżni (10-4 mbar) na urządzeniu elektronowym, model XW150:30/756, przeznaczonym do spawania i modyfikowania powierzchni. Próby lutowania przeprowadzono wykonując złącza zakładkowe.

Złącza lutowane poddano badaniom mechanicznym (statycznej próbie ścinania poprzez rozciąganie złączy) oraz metalograficznym makro- i mikroskopowym.

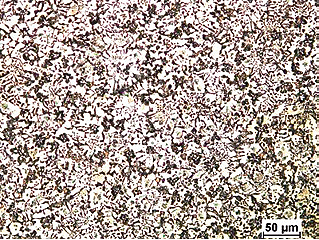

Badania mikrostruktury

Badania metalograficzne przeprowadzono zgodnie z wymaganiami normy PN-EN 17639:2013-12. Próbki wyszlifowano, a następnie wypolerowano. Badania przeprowadzono przy użyciu mikroskopu metalograficznego odwróconego – model Eclipse MA 200 (Nikon).

Badania metalograficzne wykazały, że złącza jednoimienne wykonane ze stali AISI 304, przy użyciu wszystkich dodatkowych materiałów, charakteryzowały się wysoką jakością. Otrzymane makrostruktury nie wykazały występowania niezgodności lutowniczych.

|

|

|

| a) | b) |

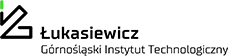

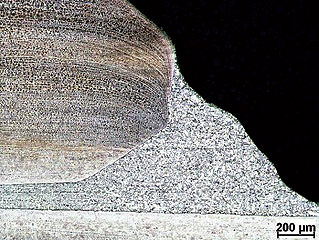

Mikrostruktura złącza ze stali gatunku AISI 304 lutowanego wiązką elektronów przy użyciu

materiału dodatkowego Ag 449, trawienie chemiczne w odczynniku Nital.,

a) pow. 50×, b) pow. 200×

|

|

|

| a) | b) |

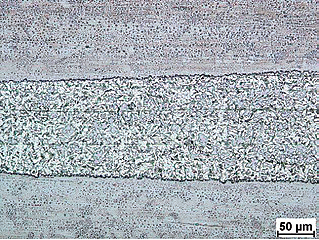

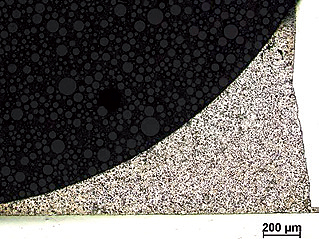

Mikrostruktura złącza ze stali gatunku AISI 304 lutowanego wiązką elektronów przy użyciu

materiału dodatkowego Ag 463, trawienie chemiczne w odczynniku Nital., a) pow. 50×, b) pow. 200×

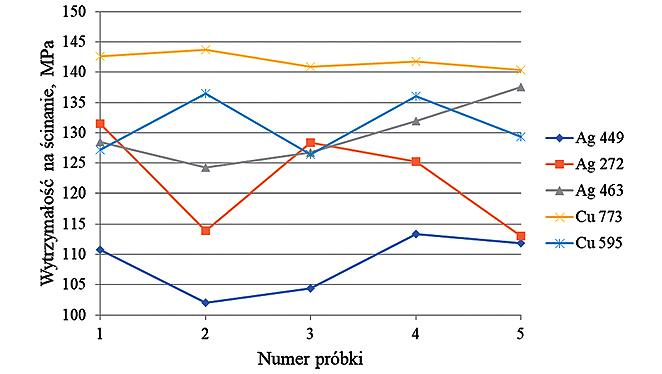

Statyczna próba ścinania

Statyczną próbę ścinania, przez rozciąganie złączy lutowanych, przeprowadzono przy użyciu maszyny wytrzymałościowej MTS Criterion C45, w zakresie do 100 kN, przy prędkości posuwu belki poprzecznej 5 mm/min, zgodnie z wymaganiami normy PN-EN 12797:2002.

Przeprowadzone badania mechaniczne wykazały, że złącza charakteryzowały się wysoką wytrzymałością na ścinanie. Najlepsze wyniki uzyskano dla złączy wykonanych spoiwami lutowniczymi na bazie miedzi tj. Cu 773 (średnia wartość wytrzymałości na ścinanie wyniosła 141,9 MPa) oraz Cu 595 (średnia wartość wytrzymałości na ścinanie była równa 131,1 MPa). Najlepsze efekty wśród spoiw na bazie srebra uzyskano dla złączy ze spoiwem Ag 463 (średnia wartość wytrzymałości na ścinanie wyniosła 129,8 MPa), natomiast najmniejszą wytrzymałością spośród wszystkich badanych złączy charakteryzowały się złącza wykonane lutem Ag 449 (średnia wytrzymałość na ścinanie to 108,5 MPa).

przy użyciu różnych lutów twardych

Przeprowadzone próby lutowania potwierdziły zasadność stosowania wiązki elektronów jako źródła ciepła w procesie lutowania. Proces prowadzony w próżni umożliwia zachowanie czystości metalurgicznej. Czystość metalurgiczna jest również skutkiem rozkładu warstw tlenkowych i braku ponownego utleniania. W procesie lutowania w próżni istotny jest skład chemiczny stosowanych materiałów dodatkowych, pozbawiony łatwo parujących składników. Na obecnym etapie badań nie przeprowadzono analizy mikrostruktury lutowiny otrzymanych połączeń lutowanych.

Na podstawie przeprowadzonych badań sformułowano następujące wnioski:

- Złącza lutowane, wykonane przy użyciu rozogniskowanej wiązki elektronów, charakteryzują się wysoką jakością wykonania.

- W przypadku złączy jednoimiennych, ze stali austenitycznej AISI 304, najkorzystniejsze efekty uzyskano dla lutu Cu 773 (średnia wytrzymałość na ścinanie wyniosła 141,9 MPa).

- Ze względu na najwyższą temperaturę topnienia spoiwo Cu 595 wymagało zastosowania mniejszej (niż dla pozostałych spoiw) prędkości prowadzenia procesu przy zastosowaniu wartości natężenia prądu wiązki.

- Rozogniskowanie wiązki, na powierzchni obu blach jednocześnie, zmniejszyło ilość wprowadzonej energii i spowodowało bardziej równomierne nagrzewanie, a przez to również zwilżanie elementów.

Badania sfinansowano z Subwencji Na Utrzymanie Potencjału Badawczego Łukasiewicz – Instytutu Spawalnictwa przyznanej przez Ministerstwo Nauki i Szkolnictwa Wyższego na rok 2020.

Wyniki badań przedstawiono w Biuletynie Instytutu Spawalnictwa Nr 2/2021